在数字化与智能制造浪潮席卷全球的今天,传统制造业的边界正被不断打破与重塑。运动品牌巨头Adidas在3D打印定制化运动鞋领域的规模化生产取得显著进展,其幕后重要的技术推手之一,正是全球工业自动化与数字化领域的领导者——西门子。西门子凭借其全面的工程管理服务与数字化企业解决方案,为Adidas这一创新制造模式的落地提供了坚实的技术基石与流程保障。

挑战:从概念到规模化生产的鸿沟

Adidas早先推出的3D打印中底运动鞋(如Futurecraft系列),以其卓越的个性化性能与设计惊艳市场。将这种前沿的、近乎手工艺的定制化原型技术,转化为稳定、高效、可批量复制的工业化生产线,面临着巨大挑战。这些挑战包括:如何确保成千上万个基于扫描数据生成的独特3D模型都能被准确、快速地转换为打印指令?如何将3D打印设备、后处理单元与传统的鞋类装配线无缝集成,实现生产流程的协同与优化?如何在高度定制化的生产中,依然保持严格的质量控制、追溯性与成本效益?解决这些问题,远非仅靠先进的3D打印机本身所能完成,它需要一套贯穿产品设计、生产规划、工程实施、生产线集成与运维的全局性数字化管理系统。

西门子工程管理服务的核心角色

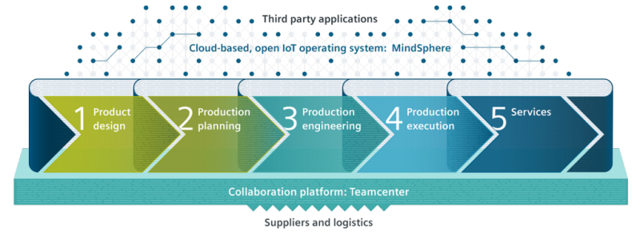

西门子在此项目中提供的并非单一的产品,而是一整套覆盖全生命周期的工程管理服务与数字化平台。其核心价值体现在以下几个层面:

- 数字化双胞胎与虚拟调试:西门子利用其Tecnomatix等数字化制造解决方案,为Adidas的3D打印鞋生产线创建了完整的“数字化双胞胎”。这意味着在实际投入物理设备和建设厂房之前,整个生产流程——从数据导入、模型处理、打印队列管理、到后处理和装配——都在虚拟环境中进行了建模、仿真与优化。工程师可以提前发现并解决潜在的工艺冲突、瓶颈问题,极大降低了实际部署的风险、时间与成本。

- 集成自动化与生产执行系统(MES):西门子提供的自动化解决方案(如SIMATIC系列)与MES系统(如SIMATIC IT)扮演了“中枢神经”的角色。它们将分散的3D打印工作站、机械臂、传送系统以及信息管理系统连接成一个有机整体。系统能够自动接收和处理来自客户端的个性化订单数据,将其分解为具体的生产任务,并调度相应的打印设备与物料流,确保每一双鞋的制造数据准确无误地传递并执行,实现了“数据驱动生产”。

- 全流程的工程管理与集成服务:西门子的工程团队承担了从概念设计、系统集成、软件部署到现场调试和人员培训的全过程服务。他们深谙复杂制造系统的集成之道,确保来自不同供应商的设备(如3D打印机、机器人)能够在统一的标准和协议下协同工作。这种端到端的工程管理能力,是保障项目从蓝图变为现实并稳定运行的关键。

深远影响:塑造未来制造新范式

西门子助力Adidas实现的批量3D打印项目,其意义远超生产一批高性能运动鞋本身。它成功验证了大规模个性化定制(Mass Customization)这一未来制造模式的可行性。

- 对制造业:它展示了一条通过深度融合数字技术与先进制造工艺,实现柔性化、智能化生产的清晰路径。这为汽车、航空、医疗等其他对复杂定制部件有需求的行业提供了宝贵借鉴。

- 对消费者:意味着更贴合个人生理特征与审美偏好的产品,以及更快的交付速度。

- 对可持续发展:3D打印的增材制造特性减少了材料浪费,本地化、按需生产的模式也有潜力降低物流碳排放。

Adidas批量3D打印运动鞋的成功,是顶尖品牌创新理念与顶尖工业技术提供商工程能力的一次完美联姻。西门子通过其综合性的工程管理服务与数字化企业套件,不仅帮助Adidas跨越了从原型到量产的鸿沟,更实质性地推动了制造业向更灵活、更智能、更个性化的未来演进。这标志着,在工业4.0的实践中,软件、数据与服务的价值正变得与硬件设备同等重要,甚至更为核心。